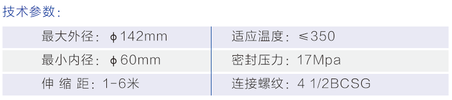

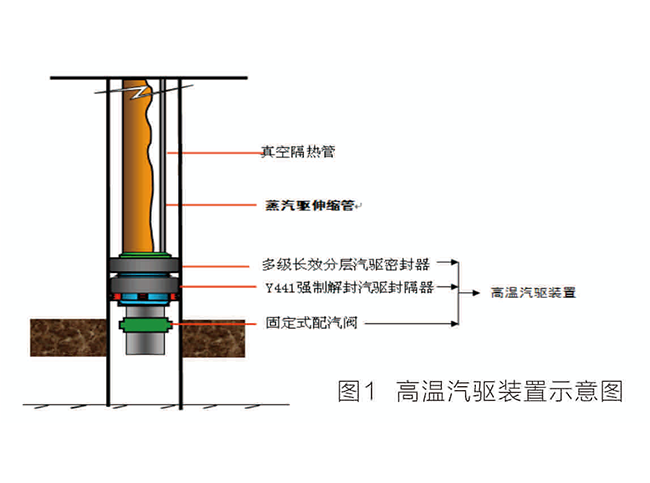

高温汽驱装置

概述

对于多层稠油油藏,由于地层的非均质性,致使各层动用程度不均衡,因此常规蒸汽驱的笼统注汽将加剧蒸汽超覆和单层突进,使蒸汽驱纵向波及效率降低,影响蒸汽驱开采效果。通过理论分析计算和地面模拟实验的校验和修订,设计和研制了高温汽驱装置,该装置包括: Y441-152强 制解封汽驱封隔器、长效汽驱金属密封器和固定式配汽阀。该装置提高了多层稠油油藏的均衡动用程度和蒸汽驱开采效果。

结构特点与结构原理 真空财四管

该装置采用的主要生产工具包括:

Y441- 152强制解封汽驱封隔器、长效汽驱金属密封器、蒸汽驱伸缩管和固定式配汽阀等。

高温汽驱装置的结构原理:按顺序连接下入相关工具,下到即定位置后,从井口投球缓慢打压坐封封隔器,当压力达到坐封压力使管柱封隔器坐封,继续加压打掉球座,注汽通道畅通。之后安装井口设备注汽,封隔器密封件起到了初期密封油套环空的目的,随着注汽压力和温度的升高,多级汽驱密封器扩张密封油套环空,起到长久密封的目的。

操作过程及注意事项1.施工步骤

( 1)用压井液压井,按SYIT 5587.3-2004中3.2.1.1的要求执行。(2)安装蒸汽驱注汽井口装置及防喷器,并试压。

(3)起出井内原管柱,按SY/T 5587.5- 2004中4.4的要求执行。

(4)探砂面,若有砂则冲砂至人工井底,按SY/T 5587.5- 2004中4.2和4.3的要求执行。

(5)冲砂后静置6小时,进行井温测试。

(6)通井至人工井底,起出通井管柱,按SYIT 5587.5-2004中4.5.1的要求执行。

(7)下刮管管柱刮管,起出刮管管柱,按SY/T 5587.5- 2004中4.5.2的要求执行。

(8)下验漏管柱对油层以上位置的套管进行验漏,按SY/T 5587.4-2004中5.3.1的要求执行。

(9)进行变密度测试,检测固井质量。

(10)磁定位校深,磁定位作业规程按SY/T5600- 2002中5的规定。

( 11 )按照施工方案下入高温高压注汽装置,拆下并口防喷器,连好打压管线,洗井后投球,上提管柱300- 500mm;用水泥车进行座封强制解封汽驱封隔器,压力为5MPa、10MPa、1 5MPa、20MPa,各稳压3min,继续打压,打掉球座。

(12)下放管柱,安装蒸汽驱注汽井口装置。

(13)连接好注汽管线,启炉注汽,座封长效汽驱金属密封器。

2.安装注意事项

(1)修井前及修井过程中随时检测易燃及有害气体的浓度,并做好相应的应急预案。

(2)对本井及周围环境进行H2S探测,检测H2S应严格执行SY/T 6277-2005的规定,防止H2S中毒。:

(3)下井工具及配件要准备齐全,并记录内外径、扣型和长度等相关数据。

(4)检查井口装置各部位及配件,确保无损伤,阀门开关灵活。

(5)下井的隔热油管采用标准的新预应力真空隔热管并认真检查确保无损伤,同时使用中59.5mm油管规通管,以防隔热管内部变形缩径,影响注汽效果及测试工具通过。

(6)管柱丈量要准确,要求误差与方案设计误差不大于+0.5m,并由有关部门对数据进行校核,如根据现场情况确定需要修改设计方案,需由有关部门共同协商通过。

(7)隔热油管下井前,丝扣处必须涂好高温密封脂,下井管柱及工具丝扣连接处按标准要求上紧、上满,保证管柱的密封性。

,(8)下并的隔热油管的接箍部位装配隔热管接箍密封器,以保证接箍部位的隔热密封性,伸缩管上、下接箍不安装隔热管接箍密封器。

(9)在下入管柱过程中,下入速度要平稳,每小时不超过20根,指重表波动不超过5KN。不允许中途频繁提放,以免密封件受到损害,如出现遇阻情况,不能硬墩,向有关部门汇报,经妥善的分析处理后再继续下入。

( 10)起下作业管柱时,要防止各种工具、零配件、杂物等落入井内,以防卡井事故的发生。(11)下封隔器管柱时,一定打好背钳,严防上扣时下部管柱转动。

(12)下封隔器时要匀速下放,防止管内外液体不平衡时造成封隔器中途座封。

( 13)封隔器试压必须平稳操作,防止压力的突然升降,严禁发生水击现象,保证座封可靠。(14)封隔器座封后严禁上提管柱,防止封隔器解封或影响密封性。

( 15)对所有施工人员进行HSE教育。

( 16)作业队按照操作规程施工,施工人员穿戴劳保用品。

(17)铺垫井场、拆装抽油设备流程等均由施工单位负责。运输及贮存

1.安装及运输过程中要严防碰伤各个密封面、垫环以及各丝扣。2.在装卸和运输时,严禁磕碰和避免雨淋。

3.应贮存在清洁通风,防止雨淋,不得在阳光下长期曝晒。4.配套工具在运输、储存过程中,应有防腐、防锈措施。

工具简介: Y441-152强制解封汽驱封隔器

1)组成部分:![]()

主要由:接箍、上接头,调节环、连接体、内中心管、液缸、活塞、外中心管、中心管连接体、高温胶筒、锥体、卡瓦、中间体、下中心管等部件组成。

2)工作原理:

坐封:该封隔器配有专用坐封球座,待封隔器下到设计位置后投入( φ50)钢球,开始向油管内打压,液体从内中心管的两处孔道进入上下两级活塞中,当压力达到15-17MPa时剪断销钉,活塞带动一级二级液缸向上运动压缩胶筒,同时锁

锁紧管向下运动,推动卡瓦,此时胶筒和卡瓦完全被涨开支撑到套管上。

解封:上提管柱,管柱带动上接头,中心管,锁紧套向向上运动,锁紧套在向上运动时依靠连接套中卡牙带动向上运动,剪断解封钉,连接管和外中心管拜托束缚依靠胶筒弹力向下运动,胶筒回缩,同时在上体过程中,依靠套着对卡瓦向内挤压和向上作用力封隔器解封。

1)组成部分:

主要由中心管、多级膨胀腔,波体扩张剂,支撑隔环等四部分组成,

2)工作原提:

a坐封:

注汽后,随着湿度的变化,膨胀胶内的扩张剂开始膨胀,迫使金属腔的外皮扩张,直至与套管壁接触并密封,封住油套环形空间。同时由于膨胀腔体间的软金属支撑受到挤压而变形,加强了多级长效密封器的隔热密封效果.

b解封:

采取上提泄压的方式,减少解封负荷。该密封器由于采用全金属密封。井采用独特的软金属密封填充,因此密封效果更好更长效。

1)组成部分:

主要由上接头,中心管,密封盒、内密封组件.限位接头等部件组成

2)工作原理

按管柱联结方式入,封隔器坐封开始注汽后,由于湿度变化造成管柱受热伸长,但下部由封隔器锚定,因此其变形量由伸缩管承担,使其内外管产生相对移动。实现了消除管柱受热伸长所产生的应力。